车辆生产工厂的痛点和需求

痛点1:缺乏电子化信息收集方式:

巡检、生产进度调查、生产完成情况调查等工作多数发生在生产现场,手工记录数据并回到电脑前录入,造成了数据的延迟性和差错率。数据采集、数据存储、数据的延续性和可追溯性不够。

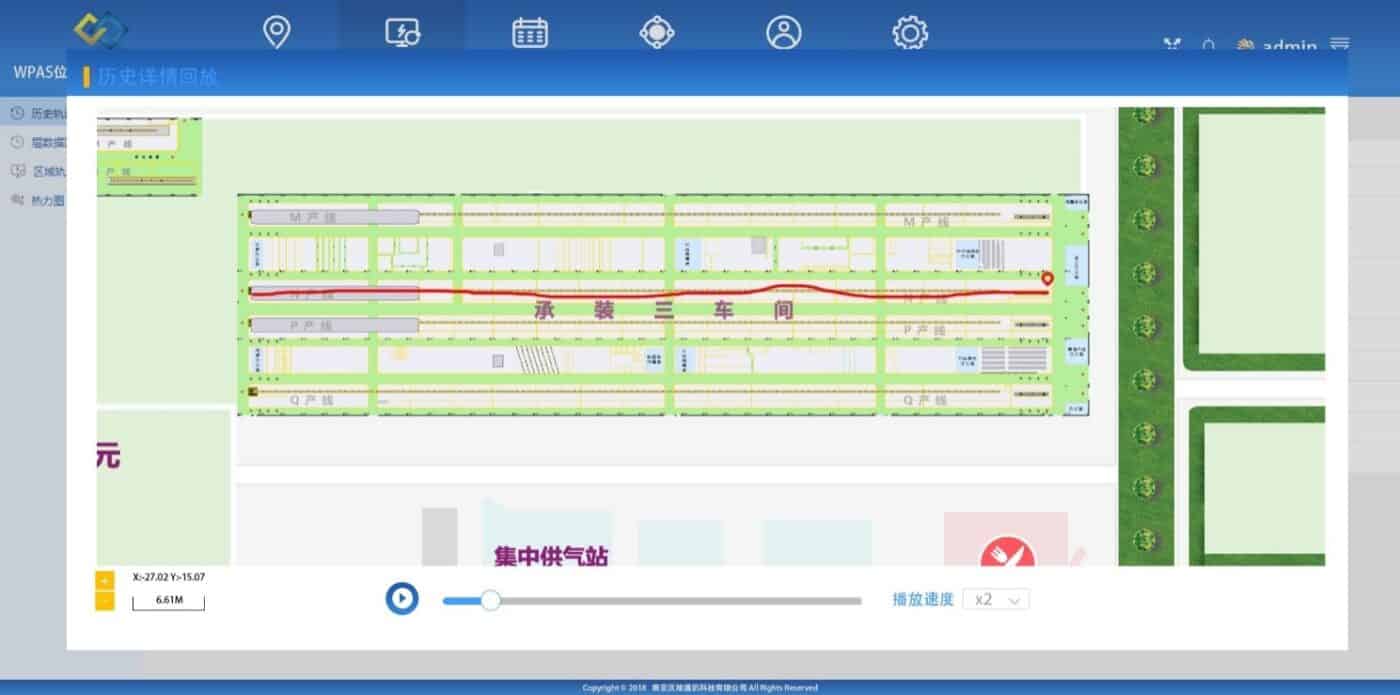

需求1:面对繁重的信息收集工作,传统的依赖人工收集的方式已经无法满足企业日益准确的信息收集需求,需要用电子化的数据采集和存储方式来保证质量数据的延续性和可追溯性。如果加入了UWB定位信息收集的方式,能够实时监控指定区域生产车辆位置和统计数量并记录进出工位时间生成电子化报表,即保证了数据的实时性,也避免了数据统计的差错率。

痛点2:生产计划临时调整时,车辆信息收集错误率高:

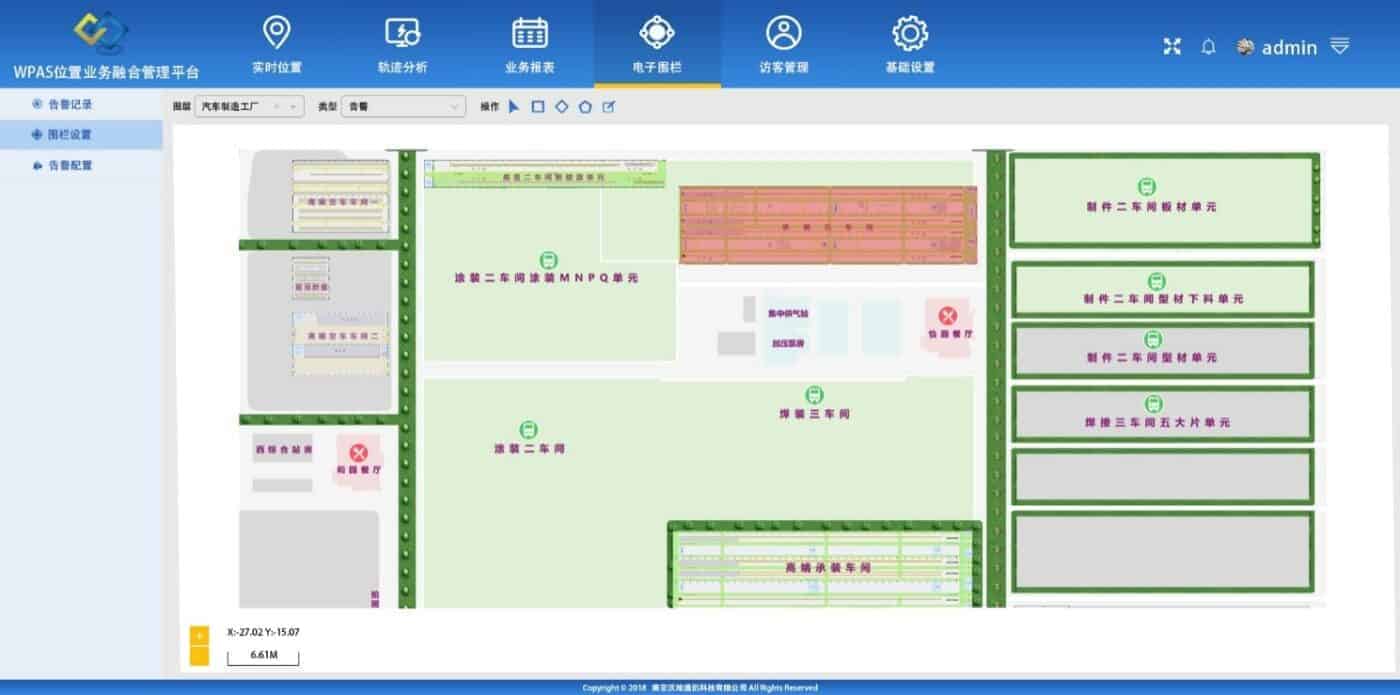

汽车线下车辆检验涉及到众多车间,包括:保压车间、阻尼车间、四轮定位、承装交车检验、承装静/动态检验等车间。这些众多的车间从不同工序来检测车身制造质量。如何满足公司内部临时生产计划调整造成的数据信息记录遗漏或错误,保证为质量监管部门准确记录车辆制造信息,这是当前面临的主要问题。

需求2:将定位标签安装在车辆前档位置,并和车辆条码关联,可以快速记录和查找车辆的位置。通过平台端更改电子围栏来直接变更监管区域,实现即改即用的智能化记录方式。

痛点3:缺乏产能信息收集工具,生产效率分析难:

对于车身制造过程中出现的产能不均衡问题,需要对大量的车辆生产信息进行处理分析追溯后才能得出初步的结果,耗时较长。

需求3:针对生产效率监管需要从生产源头开始统计计算每个工序的耗时时间,耗费巨大的人力、物力和时间成本。UWB定位系统的车辆生产报表功能可以准确记录每个工位停留时长和车间生产车辆数量,通过产能优化降低汽车在产线上的时间,提升车辆的制造效率和交付效率。

痛点4:错误使用工具带来潜在的不可检测隐患

在汽车生产制造过程中,因错误使用工具导致车辆零部件安装不到位,车辆存在安全风险的问题。

需求4:在使用的工具绑定定位标签,各工具必须在指定的工位上使用,当绑定标签的工具离开指定的工作区,车辆生产管理系统下发指令给到工具,使工具功能失效。

世电科技研发的UWB定位产品可以很好的用于汽车制造业的管理需要,已经在一些企业得到了验证。

联系我们

方案特点

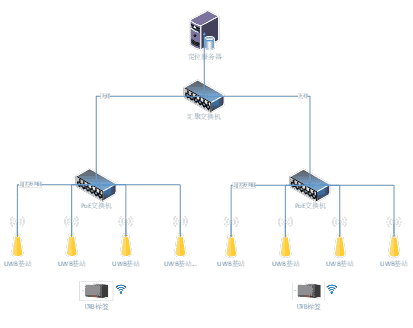

1. 更高的定位精度:LOS(line of sight)平均精度优于30cm,NLOS(not line of sight)平均精度优于50cm;

2. 更远的覆盖范围:可视覆盖距离80-100m;

3. 更灵活的组网方式:有线&5.8G Wi-Fi灵活搭配;

4. 更强的稳定性:MTBF≥10000h;

5. 更大的系统容量:单区域标签容量大于900,系统标签容量大于20000,且可根据需求进行扩展;

6. 多传感融合:支持计步,心率,气压等各类传感器,以及BLE 等融合定位,实现多传感的数据采集、处理及挖掘;

7. 多成熟项目案例:完整成熟的方案体系,方案在宇通客车、大众汽车等项目得到广泛应用

电子围栏

历史轨迹

区域统计

UWB标签

1. 相关规范: 802.15.4a

2. 电池种类:不可充锂锰电池

3. 刷新率: 0.1~20Hz(可调)

4. 工作频段: 3.24GHz ~6.74GHz(Channel 1/2/3/5)

5. 续航时间: >1 年@0.5Hz

6. 声光报警:支持

7. 工作温度: -20~60℃

8. 工作湿度: 0%~90%无凝结

UWB室外读卡器

1. 相关规范: 802.15.4a

2. 工作频段: 3.24GHz ~6.74GHz(Channel 1/2/3/5)

3. PoE供电: IEEE802.3af/at

4. 组网:有线

5. 防护等级:IP67

6. 工作温度: -40~80℃

7. 工作湿度: 0%~90%无凝结

联系我们

联系我们内容审核: