一、方案背景

在当今竞争激烈的制造业环境中,高效、准确的工厂管理对于企业的生存和发展至关重要。模具管理又是制造工厂运营中的关键环节之一,然而,传统的管理方法往往存在诸多问题,导致效率低下、成本增加和质量不稳定。

☛ 模具管理痛点

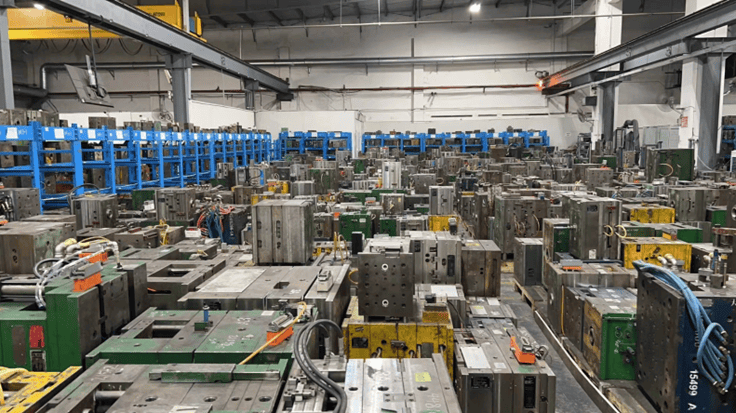

- 模具数量众多且价值高昂:

一家中等规模的工厂可能拥有数千套模具,每套模具的成本从几千元到数十万元不等。据统计,某工厂拥有模具 5000 套,总价值超过 5000 万元。

- 模具使用频繁,维护难度大:

模具平均每周使用次数可达 20 次以上,频繁的使用导致模具容易磨损和损坏。以某注塑模具为例,经过 5000 次注塑后,需要进行大修,维修成本高达 5000 元。

- 模具管理混乱,查找困难:

传统的人工记录和管理方式,使得模具的查找和调配时间长,平均每次查找模具需要 30 分钟以上,严重影响生产效率。

- 模具履历不清,无法准确评估使用寿命:

由于缺乏有效的跟踪手段,无法准确掌握模具的使用次数、维修次数等关键信息,导致无法及时更换老化的模具,影响产品质量。

二、ZigBee技术解决方案

- 模具标识与追踪查找

为每一套模具安装ZigBee标签,标签绑定模具的编号、名称、规格、生产日期、使用次数、维修次数等信息。在模具的存放区域和使用设备上安装读写器,实时读取模具的位置和状态信息。通过系统软件查找所需模具型号,在软件地图中查看模具位置,然后再地图位置附近呼叫标签,根据标签声光提示快速找到所需模具,提高工作效率。

实际数据:某工厂实施ZigBee模具管理系统后,模具的查找时间从平均 30 分钟缩短到 5 分钟以内,生产效率提高了 80%。

- 模具维护与保养

根据模具的使用次数和维修次数等信息,系统自动生成维护保养计划,并提醒相关人员进行维护保养工作。同时,记录维护保养的内容和结果,为模具的全生命周期管理提供数据支持。

实际数据:某工厂实施ZigBee模具维护管理系统后,模具的平均使用寿命延长了 30%,维修成本降低了 20%。

- 模具寿命评估与预警

通过对模具的使用数据进行分析,评估模具的剩余寿命,并在模具接近使用寿命时发出预警,提醒管理人员及时更换模具,保证产品质量。

实际数据:某工厂实施ZigBee模具寿命评估系统后,因模具老化导致的产品质量问题减少了 70%,客户投诉率降低了 50%。

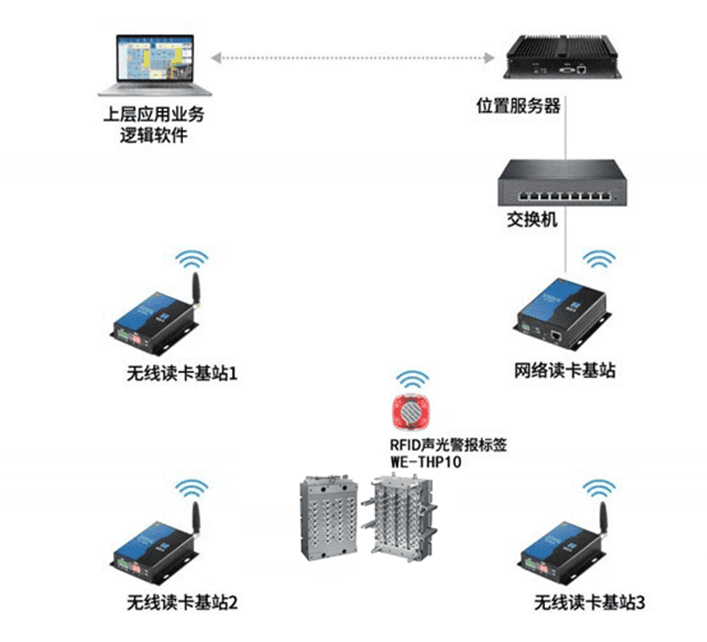

三、方案架构

四、ZigBee系统实施步骤

(一)需求分析

深入了解工厂的生产流程、管理模式和业务需求,确定需要解决的问题和预期的目标。与相关部门和人员进行沟通和调研,收集数据和信息,为系统设计提供依据。

(二)系统设计

根据需求分析的结果,设计ZigBee系统的总体架构、硬件设备布局、软件功能模块和数据流程。选择合适的ZigBee标签、读卡器、天线等硬件设备,并确定其安装位置和方式。开发相应的软件系统,包括数据库管理、数据采集与处理、业务逻辑控制等功能模块。

(三)设备安装与调试

按照系统设计方案,安装ZigBee硬件设备,并进行调试和测试。确保设备能够正常工作,标签与物品绑定信息准确无误。同时,对软件系统进行安装和配置,与硬件设备进行联调,保证系统的稳定性和可靠性。

(四)数据采集与整合

通过ZigBee读卡器采集相关数据,并将其整合到企业的信息系统中。对采集到的数据进行清洗、转换和分析,提取有价值的信息,为管理决策提供支持。

五、实施成本与效益分析

(一)实施成本

1、ZigBee硬件设备成本:包括标签、读卡器、天线、位置服务器等,根据工厂的规模和应用场景不同。

2、软件系统开发成本:定制开发适合工厂需求的ZigBee管理软件。

3、系统集成成本:将ZigBee系统与企业现有的信息系统进行集成。

4、运营维护成本:包括设备维护、数据管理、系统升级等。

(二)效益分析

1、提高生产效率:通过快速查找模具、减少库存缺货等,预计可提高生产效率 30%以上。

2、降低成本:减少模具维修成本、库存积压成本、产品召回成本等,预计每年可降低10%。

3、提高产品质量:通过模具寿命评估、产品质量追溯等,预计产品合格率可提高 5%以上。

4、提升客户满意度:及时交付产品、保证产品质量,预计客户满意度可提高 20%以上。

(三)投资回报期

通过实施ZigBee技术解决方案,预计在1年内即可收回投资成本,并实现长期的经济效益和管理效益。

内容审核:姚平贵 Jimme Yao