一、方案背景

在工厂复杂且人员密集的生产环境中,高效的人员管理对提升生产效率、保障安全生产、优化资源配置至关重要。传统管理方式难以实时精准掌握人员位置动态,导致应急响应迟缓、任务调度不科学等问题。ZigBee定位技术凭借读距远、强抗干扰、低功耗、低速率、低成本等特性,为工厂人员定位管理带来全新解决方案,助力工厂实现智能化、精细化运营。

二、ZigBee定位技术原理

1.定位技术原理

ZigBee技术通过发送和接收RSSI数值来传输数据,利用信号在空间中的强弱值变化原理进行定位。多个ZigBee基站部署在工厂不同位置,人员佩戴ZigBee定位标签,标签向周围基站发送信号,基站接收到信号后,根据信号强弱值变化计算出标签与各基站的距离,进而运用三边测量法或多边测量法,确定人员在工厂内的实时位置,定位精度可达3-5米,能满足工厂对人员位置范围感知的需求。

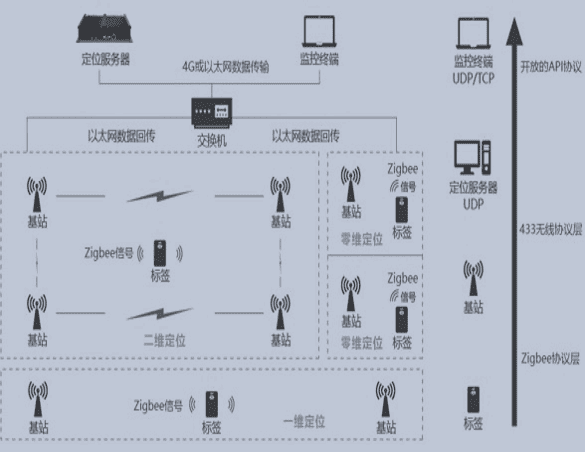

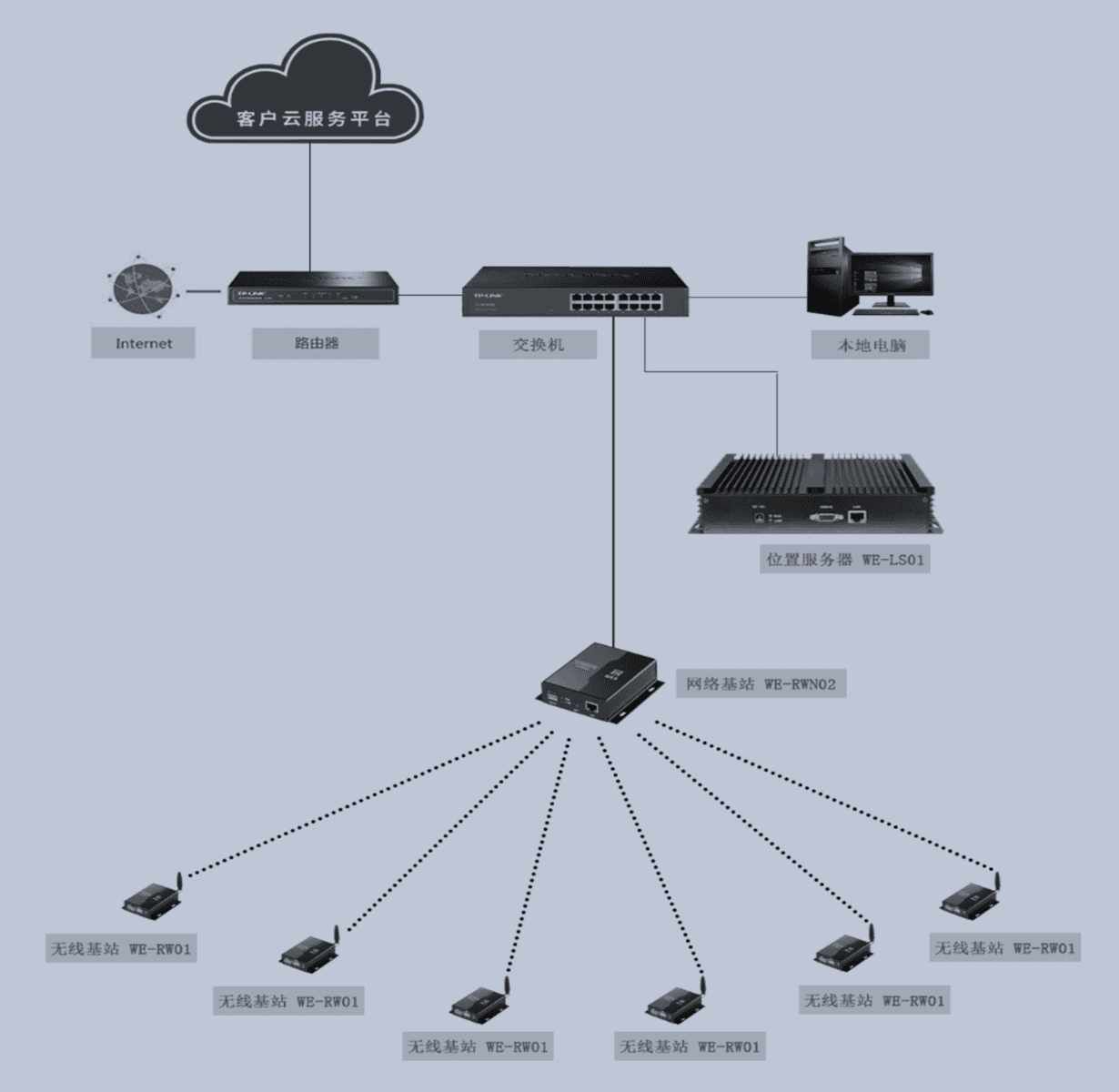

2.网络拓扑图

433MHz无线网络读卡器WE-RWN02可以通过无线网络接口扩展15 个无线读卡器,包括自己在内(设备本身也是一台独立的读卡器)一个无线网络最多可以有16 个定位基站。无线读卡器将读到的标签信息上报无线网络读卡器,再由无线网络读卡器将无线网络范围内所有标签信息上报给位置服务器,位置服务器对数据进行综合运算后得出标签的具体位置。

三、系统架构

- 定位标签

为工厂员工配备轻巧、低功耗的ZigBee定位标签,可采用手环、胸牌等多种佩戴形式,方便员工日常工作。标签具备防水、防尘、防震功能,适应工厂恶劣工作环境。标签定时发送定位信号,同时标签带有SOS,用于员工紧急求助功能,电池续航能力确保满足至少2年连续工作需求。 - ZigBee基站

根据工厂建筑布局和定位精度要求,在车间、仓库、通道等关键区域合理部署ZigBee基站。基站通过有线网络与定位引擎服务器连接,负责接收标签信号,并将数据实时上传至服务器。基站覆盖范围可达数十米,具备较强的信号穿透能力,能有效克服工厂内障碍物对信号的阻挡,保障定位信号稳定。 - 定位引擎服务器

作为系统核心,定位引擎服务器运行定位算法,对基站上传的标签信号数据进行处理,快速、精准计算出人员位置坐标。服务器还负责与工厂现有信息管理系统(如 MES、ERP 等)对接,实现人员定位数据与生产管理数据的融合,为上层应用提供数据支撑。 - 监控管理平台

以 Web 端或移动端 APP 形式呈现,为管理人员提供直观、便捷的操作界面。在监控管理平台上,可实时查看工厂内所有人员位置分布,进行人员轨迹回放,设置电子围栏实现区域出入预警,生成人员考勤报表等,全方位满足工厂人员管理需求。

四、核心设备

⚡标签 WE-T73

- 电池种类: 2节7号碱性电池

- 无线发射功率: 100mW

- 发送距离:300 米

- 工作频段: 2.4GHz

- 工作时间:>3年

- 防护等级: IP67,可淋雨

- 重量:30G

- 工作温度: -20~60℃

- 外形尺寸: 63mm*45mm*24mm

⚡无线基站WE-RW02

- 同时探测标签: 200个

- 探测距离空旷:100米

- 发射功率: 30dBm

- 接收灵敏度:-145dBm

- 无线速率:19200bps

- 馈线长度可延长:50米

- 无线通信距离:2000米

- 供电电压:DC10V-DC26V

- 消耗电流:500mA(12V)

- 重量:100g

- 尺寸:82mm ×103mm×33mm

- 工作温度: -40℃~+85℃

⚡无线网络基站WE-RWN02

- 同时探测标签: 500个

- 探测距离空旷:100米

- 无线网络接口:16个无线读卡器

- 网口:10M/100M自适应

- 无线发射功率: 30dBm

- 接收灵敏度:-145dBm

- 无线速率:19200bps

- 馈线长度可延长:50米

- 无线通信距离:2000米

- 供电电压:DC10V-DC26V

- 消耗电流:800mA(12V)

- 重量:250g

- 尺寸:82mm ×103mm×33mm

- 工作温度: -40℃~+85℃

⚡位置服务器WE-LS01

- CPU:四核Cortex-A7处理器,主频1.2GHz

- 内存:1G RAM + 8G ROM

- 存储器:32GB

- 同时探测标签: 10000个

- 同时管理基站:500个

- RS232接口:1个(调试串口)

- RS485接口:2个

- 供电电压:9V-DC30V(宽电压)

- 重量:1500g

- 尺寸:234mm ×200mm×52mm

- 工作温度: -20℃~+60℃

- 网口:10M/100M自适应

五、功能实现

- 实时定位追踪

在监控管理平台上,管理人员可清晰看到每个员工的实时位置,以不同颜色图标区分不同部门、工种人员,方便快速识别。通过地图缩放、平移功能,精准查看特定区域人员分布情况,及时掌握生产现场人员动态,为生产调度提供准确依据。 - 轨迹回放分析

系统自动存储人员历史轨迹数据,可根据时间、人员等条件进行轨迹回放。管理人员通过回放功能,分析员工工作路径,评估工作流程合理性,发现潜在的生产效率瓶颈,优化工作流程,提升整体生产效率。 - 电子围栏预警

在监控管理平台上,针对工厂内危险区域、限制进入区域等,绘制电子围栏。当人员佩戴的定位标签进入或离开电子围栏区域时,系统立即向管理人员发送预警信息,提醒相关人员注意,有效预防安全事故发生,保障工厂安全生产。 - 紧急求助响应

员工在工作中遇到紧急情况,可按下定位标签上的求助按钮。系统接收到求助信号后,立即在监控管理平台上弹出报警提示,显示求助人员位置信息,同时向相关负责人发送短信、推送 APP 消息等,确保紧急情况能得到及时响应和处理,保障员工生命安全。 - 人员考勤管理

利用定位系统记录员工的到岗、离岗时间及工作区域停留时长,自动生成考勤报表。与传统考勤方式相比,ZigBee定位考勤更准确、客观,避免了人工考勤可能出现的代打卡、漏打卡等问题,减轻考勤管理工作量,提高考勤管理效率。

六、实施步骤

- 现场勘查

项目团队深入工厂,对厂区建筑结构、人员流动情况、生产设备布局等进行详细勘查,绘制精确的工厂平面图,为后续基站部署和系统参数设置提供依据。 - 方案设计

根据现场勘查结果,结合工厂人员管理需求,制定个性化ZigBee定位系统方案。确定基站数量、安装位置,选择合适的定位标签类型,规划系统架构和数据传输网络,确保系统满足工厂定位精度、覆盖范围、功能应用等要求。 - 设备安装调试

按照设计方案,在工厂内进行ZigBee基站、定位标签等设备的安装。安装完成后,对系统进行全面调试,优化基站参数,确保标签与基站通信稳定,定位精度达到设计要求。同时,将定位系统与工厂现有信息管理系统进行对接测试,保障数据传输顺畅。 - 人员培训

组织工厂管理人员、相关操作人员进行系统使用培训,使其熟悉监控管理平台、定位标签操作方法,掌握人员定位、轨迹查询、预警设置等功能应用,确保系统投入使用后,相关人员能够熟练运用。 - 系统验收与优化

完成系统安装调试和人员培训后,组织工厂方对ZigBee定位系统进行验收。根据验收过程中发现的问题,及时进行优化调整,确保系统稳定、可靠运行,满足工厂人员管理实际需求。

七、效益分析

- 提升生产效率

通过实时定位追踪和轨迹回放分析,优化生产流程,合理调度人员,减少人员等待时间,提高生产协同效率,预计可使工厂整体生产效率提升 15%-20%。 - 保障安全生产

电子围栏预警和紧急求助响应功能,有效预防安全事故,及时处理突发情况,降低事故发生率,保障员工生命安全,减少因安全事故导致的生产中断和经济损失。 - 降低管理成本

自动化人员考勤管理,减少人工考勤工作量;精准人员定位管理,避免资源浪费,降低管理成本,预计每年可节省人力、物力成本约 20%-30%。 - 增强企业竞争力

引入先进的ZigBee定位技术,实现工厂人员智能化管理,提升企业数字化、智能化水平,增强企业在行业内的竞争力,为企业长远发展奠定基础。

网站总编:吴丽英 Ameko Wu

内容审核:姚平贵 Jimme Yao

内容审核:姚平贵 Jimme Yao