针对预制梁场生产工序的智能化管理需求。现在由 8 条产线(含浇筑区、蒸汽养生区、养护区、张拉压浆区各 8 个,共 32 个工序区域)、32 辆 30 米移动台车的近距离识别(2 米内)需求为案例,以及工序名称、项目区域名称、移动台车名称、台车动静状态、产线名称识别及时间统计的功能要求,我们推荐采用 ZigBee 半有源定位技术打造定制化方案。该技术凭借低功耗、近距离精准识别、抗干扰性强及动态感知优势,可全方位满足您生产区多维度管理场景的核心需求。

一、硬件部署:精准感知,构建生产要素数字关联网络

1. ZigBee低频信号源部署:移动台车的 “智能身份载体”

为 32 辆移动台车每车配备 1 个工业级ZigBee低频信号源,信号源采用 IP67 高防护设计,可耐受生产区粉尘、振动、温差及潮湿环境(针对蒸汽养生区的高温高湿环境做了专项防护优化)。供电采用太阳能电池板和DC供电,信号源内置唯一 ID 编码,通过系统预设绑定关键信息:

- 基础身份信息:移动台车名称(如 “台车01”“台车32”)、所属产线名称(如 “产线2”“产线8”),确保台车身份唯一可追溯;

- 动态监测功能:低频信号源绑定移动台车进入工序第一个ZigBee半有源标签位置到第二个ZigBee半有源标签位置和第三个ZigBee半有源标签位置到下一个工序区域第一个ZigBee半有源标签位置属于运动状态,如果长久在第二个半有源标签位置识别,属于静止状态。

低频信号源安装于台车侧面前部距地面 1.2 米处,采用磁吸 + 螺丝双重固定方式,信号发射方向正对区域内侧,保障与ZigBee半有源标签的稳定通信,太阳能长时间供电续航,无需担心供电问题。

2. ZigBee半有源标签部署:区域的 “数据采集与属性关联中枢”

针对 32 个生产区域(8 个浇筑区、8 个蒸汽养生区、8 个养护区、8 个张拉压浆区),采用 “一区三签” 的精准部署原则,实现区域属性与工序的直接关联:

- 每个功能区域:在区域入口内侧地面安装 1 个ZigBee 半有源标签;在区域出口台车停放止点内侧地面安装 1 个ZigBee 半有源标签;在区域出口外侧2-3米处地面安装1 个ZigBee 半有源标签,ZigBee半有源标签在软件系统中预绑定区域核心属性:工序名称(如 “浇筑工序”“蒸汽养生工序”)、项目区域名称(如 “产线 3 – 养护区 05”)、产线名称(如 “产线 3”);

- 全生产区总部署:96个ZigBee 半有源标签与 32 个区域三对一对应。

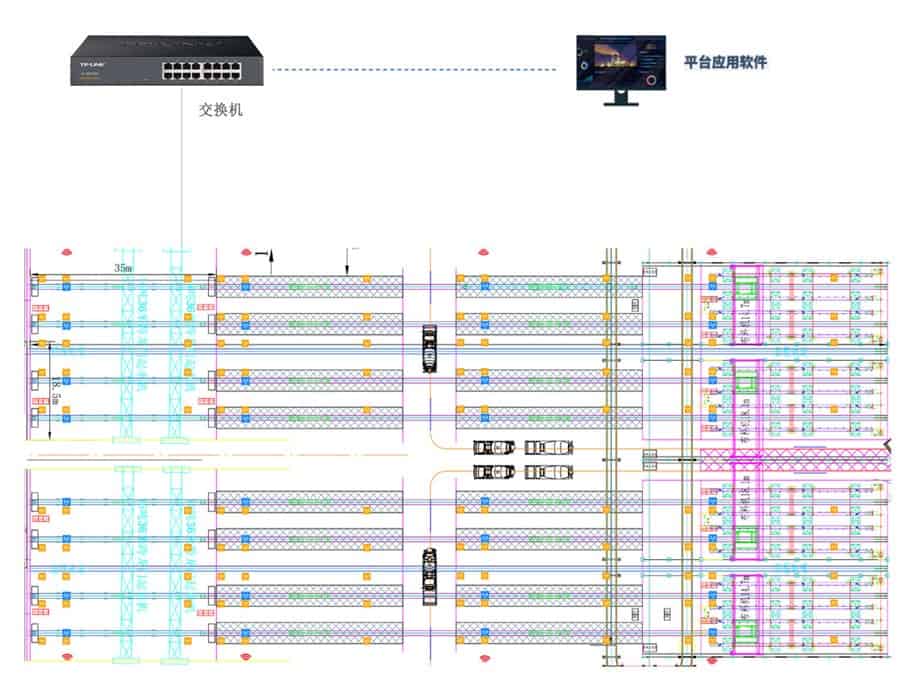

3. 读卡器部署:按现场面积布点,无死角覆盖

所有读卡基站采用定向精准识别天线,识别距离100米,安装于生产区两侧墙壁3米高处,与地面半有源标签保持无遮挡识别,通过定向信号覆盖确保识别区域范围内所有标签能 100% 触发识别,避免漏读。读卡基站通过工业POE/以太网接入车间局域网,支持数据实时上传与本地缓存(当网络波动时自动缓存数据,恢复后同步),确保数据不丢失。

二、方案拓扑

三、系统核心功能:全要素识别 + 全周期统计,实现生产过程透明化管理

1. 多维度要素自动识别:生产信息实时关联

- 工序名称识别:ZigBee半有源标签预绑定区域对应的工序类型,当台车低频信号源进入区域时,系统自动读取ZigBee半有源标签绑定的工序信息(如浇筑区对应 “浇筑工序”,张拉压浆区对应 “张拉压浆工序”),实现工序名称的精准识别与关联;

- 项目区域名称识别:ZigBee半有源标签绑定唯一区域编码(如 “产线1 – 浇筑区02”“产线 6 – 蒸汽养生区07”),低频信号源进入后系统立即记录该区域名称,明确台车所在具体位置;

- 移动台车名称识别:通过低频信号源预绑定的台车名称信息,系统实时显示当前区域内的台车身份(如 “产线4 – 张拉压浆区03 当前台车:台车15”),支持通过台车名称快速检索位置;

- 移动台车动静状态识别:标签运动传感器实时采集加速度数据,通过协调器上传至系统,当加速度≤0.1g 且持续 30 秒时判定为 “静止”,加速度>0.1g 时判定为 “移动”,状态变化实时更新至管理界面;

- 产线名称识别:通过低频信号源预绑定的产线信息与ZigBee半有源标签绑定区域产线属性进行双重校验,确保产线名称识别无误差(如 “产线5”),实现按产线维度的集中管理。

2. 全周期时间统计:工序流转数据自动生成

系统自动记录台车在各工序的完整时间节点,形成闭环统计链条:

- 进入工序时间:当台车绑定低频信号源进入区域并被第一个ZigBee半有源标签首次稳定识别时,系统精确记录时间(精确到秒),如 “2025-09-02 09:05:12 进入产线 5 – 浇筑区 04(浇筑工序)”;

- 工序工作时间:系统自动计算 “离开时间 – 进入时间”,即使台车在区域内有短暂移动(如微调位置),仍按连续停留时长统计,如 “蒸汽养生工序工作时间:8 小时 30 分钟”;

- 离开工序时间:当台车绑定低频信号源开始离开区域并被第三个ZigBee半有源标签首次稳定识别时记录离开时间,若台车直接进入下一工序,系统通过下一区域首次识别时间反向校准离开时间,确保数据准确性,如 “2025-09-02 17:35:12 离开产线 5 – 浇筑区 04”。

所有时间数据自动同步至系统数据库,支持按工序、产线、台车等维度筛选导出 Excel 报表。

3. 可视化管理与动态监控:生产状态直观呈现

通过管理后台可视化界面,实现多维度实时监控:

- 区域监控看板:实时展示 32 个区域的台车分布情况,包括当前台车名称、动静状态(静止台车标绿,移动台车标黄)、进入时间等信息,点击区域可查看详细数据;

- 产线监控看板:按产线分类显示各工序台车数量(如 “产线 7 当前浇筑区 2 台、养护区 3 台、张拉压浆区 1 台”),直观呈现产线负载均衡度;

- 台车轨迹追踪:输入台车名称可一键查询历史流转轨迹,包括各工序的进入 / 离开时间、工作时长及状态变化记录(如 “台车 22 于 9 月 2 日 10:00 进入养护区,静止 24 小时后移动至张拉压浆区”)。

4. 异常预警与数据分析:助力生产决策优化

- 智能异常预警:支持自定义预警规则,如 “台车在养护区静止超 36 小时”“台车移动后 30 分钟未进入下一工序区域” 等,触发预警时立即通过车间声光报警、管理人员手机 APP 推送消息,确保问题及时处理;

- 核心数据报表:

- 工序时间分析报表:按工序类型统计平均工作时长、最长 / 最短耗时,对比标准工时生成效率差异分析,为工艺优化提供依据;

- 台车状态报表:统计各台车静止 / 移动时长占比,分析设备利用率,识别闲置台车;

- 产线效能报表:按产线统计每日 / 每周工序完成量、区域利用率,助力产能规划与调度优化。

四、方案价值:全流程数字化,驱动生产管理效能提升

- 多维度识别无死角,满足精细化管理需求

精准实现工序、区域、台车、产线名称识别及台车动静状态监测,替代传统人工记录模式,数据准确率达 100%,彻底解决信息碎片化、记录误差大的问题。 - 时间统计自动化,工序流转可追溯

自动记录进入、工作、离开时间,形成 “台车 – 工序 – 时间 – 状态” 完整数据链,支持全流程追溯,为生产周期分析、工序优化提供精准数据支撑。 - 状态感知实时化,提升生产调度效率

通过台车动静状态实时监测,调度人员可快速识别待流转台车(如 “静止超 2 小时的台车”),动态调整生产计划,预计生产流转效率提升 30% 以上。 - 低耗稳定易维护,适配复杂生产场景

Zigbee 半有源标签续航长达 3-5 年,读卡器支持蓝牙配置管理,32 个区域 1 天内即可完成部署调试,硬件投入成本低于同类技术方案,后期维护成本极低。

五、硬件产品清单及费用

附件另报。

六、全流程服务保障:从部署到运维,全程无忧

- 定制化前期筹备

免费提供现场勘查服务,针对 32 个区域的布局、信号环境(重点测试蒸汽养生区信号稳定性)进行全面评估,优化标签与协调器安装位置;提供低频信号源信息预录入服务,确保与您的台车命名、产线划分规则完全匹配。 - 专业安装调试

技术团队驻场完成设备安装,精准绑定台车低频信号源与台车名称、ZigBee半有源标签与区域属性,通过 72 小时连续运行测试:

• 验证台车动静状态识别准确性(静止 / 移动判断误差≤5 秒);

• 确保时间统计精度(与标准时间误差≤1 秒),保障数据可靠性。 - 全面培训支持

提供分层培训服务(管理员、调度员)及详细操作手册,重点讲解:

• 多维度数据查询与筛选(按工序 / 产线 / 台车);

• 异常预警规则设置与处理流程;

• 报表导出与生产数据分析方法。 - 长期运维保障

提供 1 年免费设备维保 + 7×24 小时技术支持,支持系统免费升级,可根据后期新增区域或功能需求灵活扩展。

期待与您深入沟通(联系人:王运虎 电话:13818128296),为您的预制梁场打造 “要素全识别、状态全感知、时间全统计、调度全智能” 的生产管理体系,让每辆台车的流转更高效,每个工序的管理更精准,为产能提升注入数字化动力。

内容审核:姚平贵 Jimme Yao